Fabrication d’une série de 20 Flight Case

LGi doit fabriquer une série de 20 Flight Case pour assurer le transport de pièces de mode uniques…

LA DEMANDE :

Un grand couturier mondialement célèbre, grand précurseur en son temps, souhaite transporter des modèles uniques avec une telle minutie qu’aucun modèle ne puisse être froissé ou subir la moindre anicroche… !

Chaque Flight Case à fabriquer (au nombre de 20…) ne transportera qu’une seule création positionnée sur un mannequin buste qui devra être fermement maintenu…

Ce mannequin buste repose sur un socle d’où part une tige de métal verticale qui traverse le buste de part en part.

LA SOLUTION

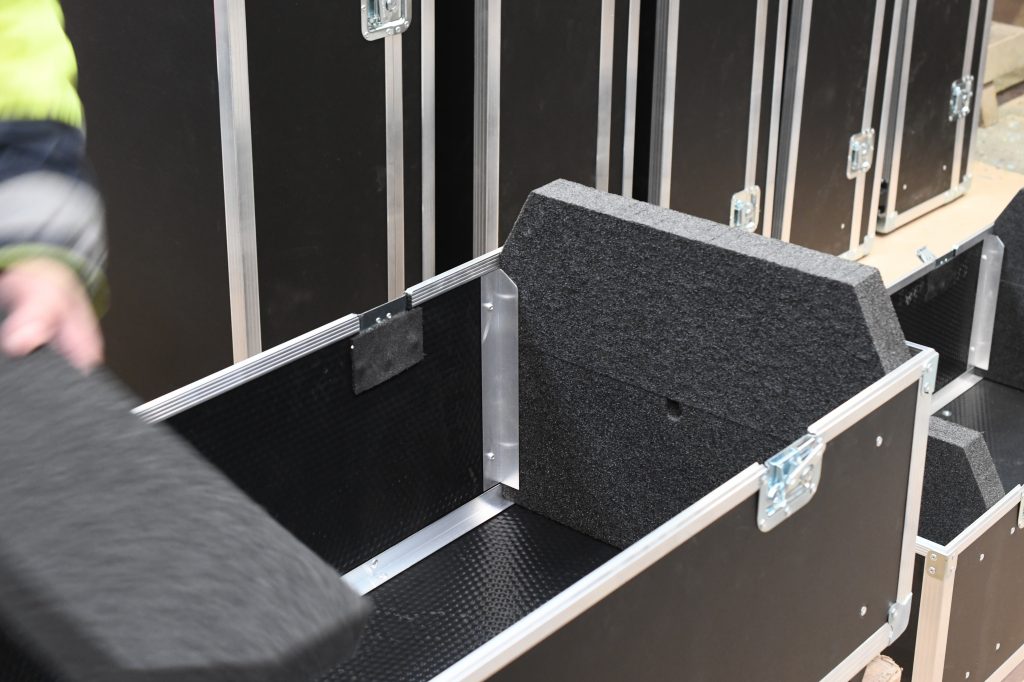

La solution technique proposée par LGi pour répondre à cette demande, repose sur un calage sur mesure dont la conception va permettre de maintenir fermement le mannequin buste en position verticale sans qu’il ne puisse bouger et pour que le modèle ne soit pas endommagé.

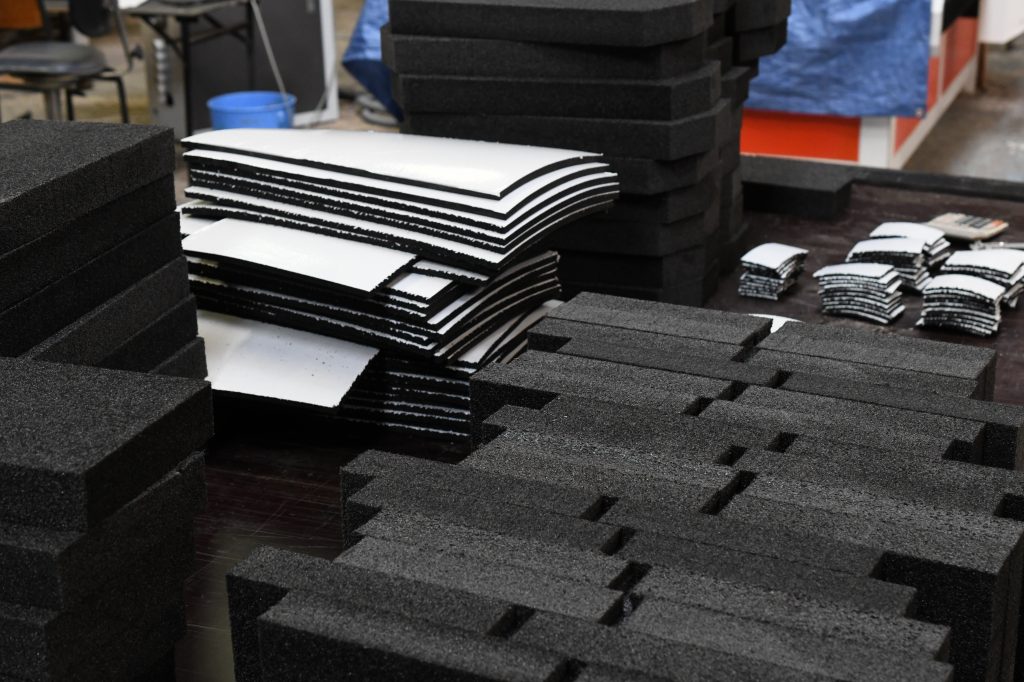

Le principe est de positionner le socle du mannequin entre la base du Flight Case et un bloc de mousse qui se referme comme une guillotine et qui le maintiendra. La partie supérieure de la tige sera passée entre deux blocs de mousse positionnés également en guillotine pour que le mannequin ne bouge pas et que le vêtement soit bien maintenu. Le couvercle, une fois refermé, assure la rigidité de l’ensemble.

La solution proposée est relativement simple dans sa conception et sa mise en œuvre.

Le principal défi pour LGi sur ce dossier est de fabriquer dans des délais relativement courts la série de 20 modèles commandés par le client.

Mais, ce n’est pas un problème, car que ce soit pour un modèle unique, une petite série ou une série plus importante, comme celle-ci, l’organisation de LGi lui permet de se mobiliser et de mettre en œuvre la méthodologie nécessaire pour optimiser la production avec le même niveau de qualité.

Les différentes étapes de conception et de fabrication de ce Flight Case sont :

– Validation de l’ingénierie du Flight Case par le bureau d’études,

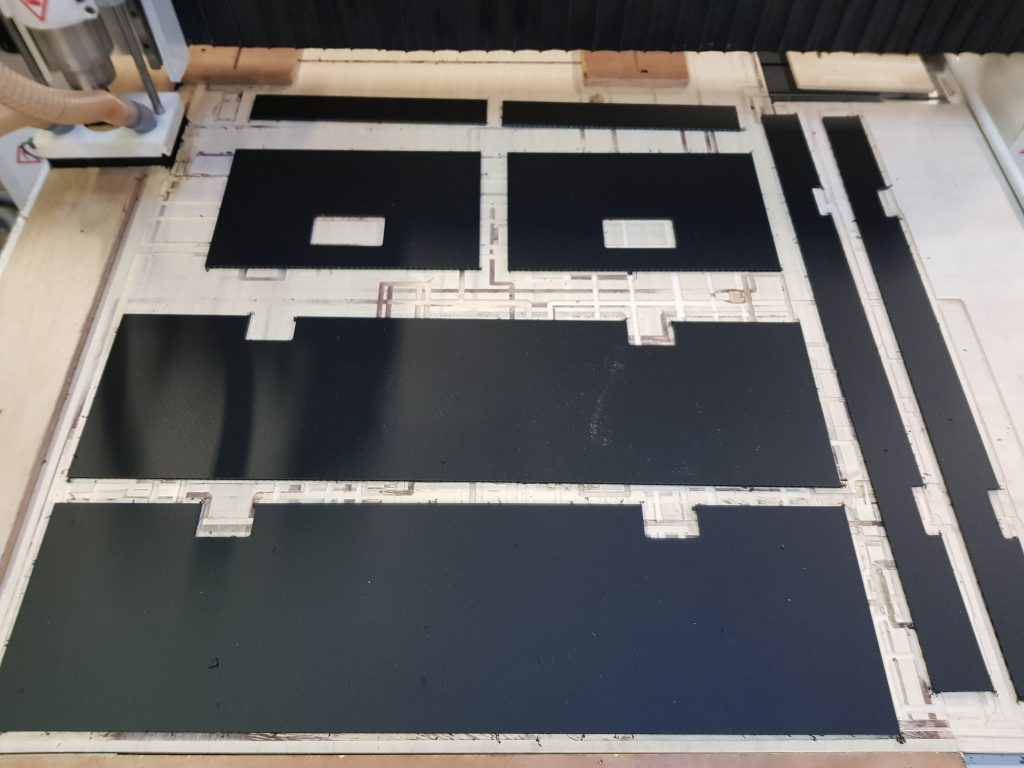

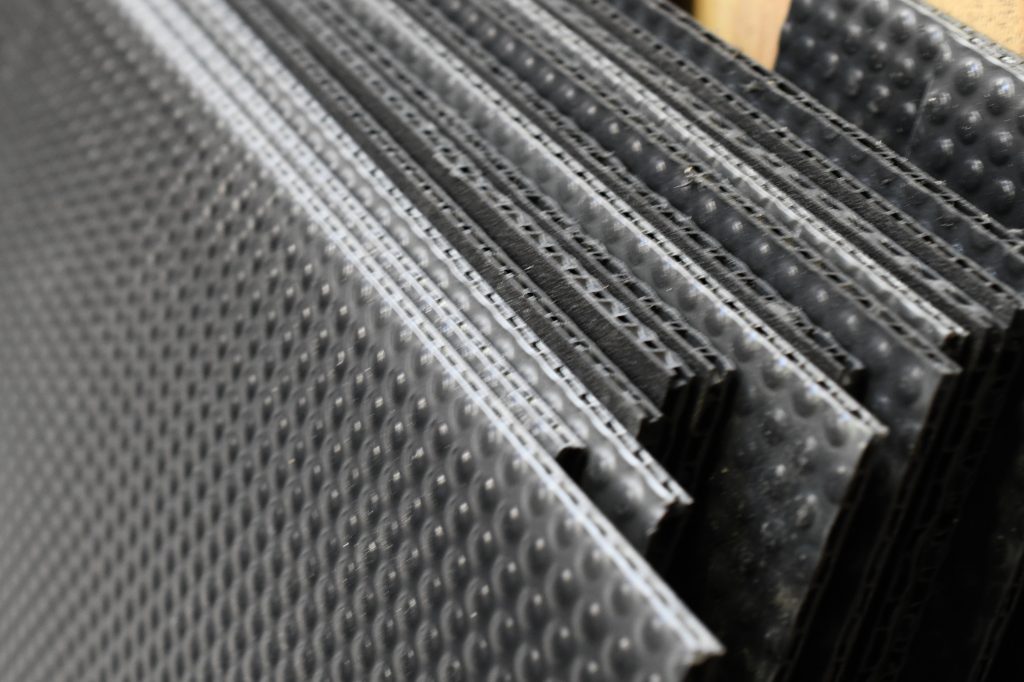

– Taille et assemblage des plaques en Polypropylène Alvéolé noir de 7 mm,

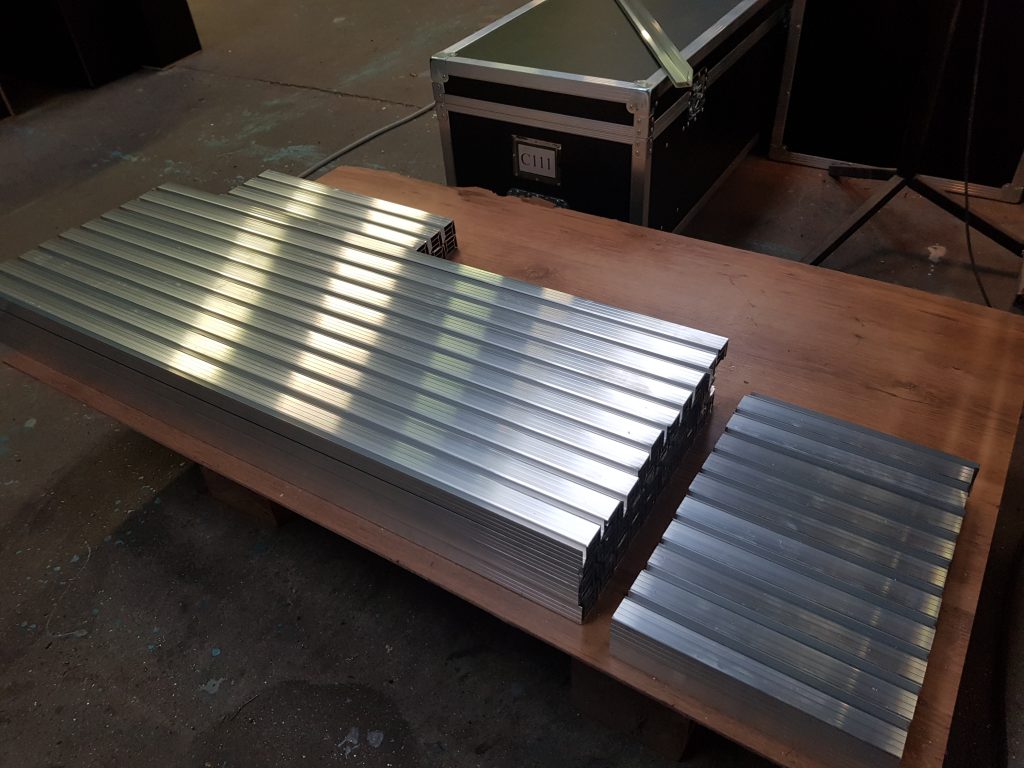

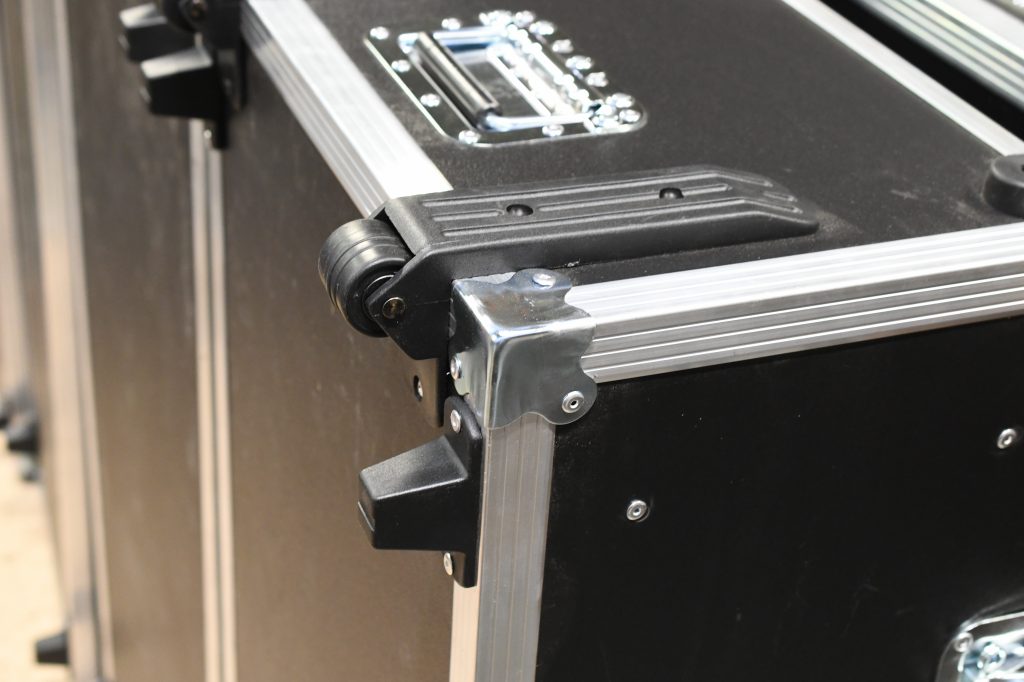

– Découpe et pose de l’ensemble des cornières profilées en aluminium pour le renfort des angles,

– Montage des coins plat métal pour assurer la protection,

– Pose de :

– 2 poignées de transport en métal,

-4 serrures papillons,

-2 roulettes de surface en coin pour cornières,

-4 pieds de réhausse,

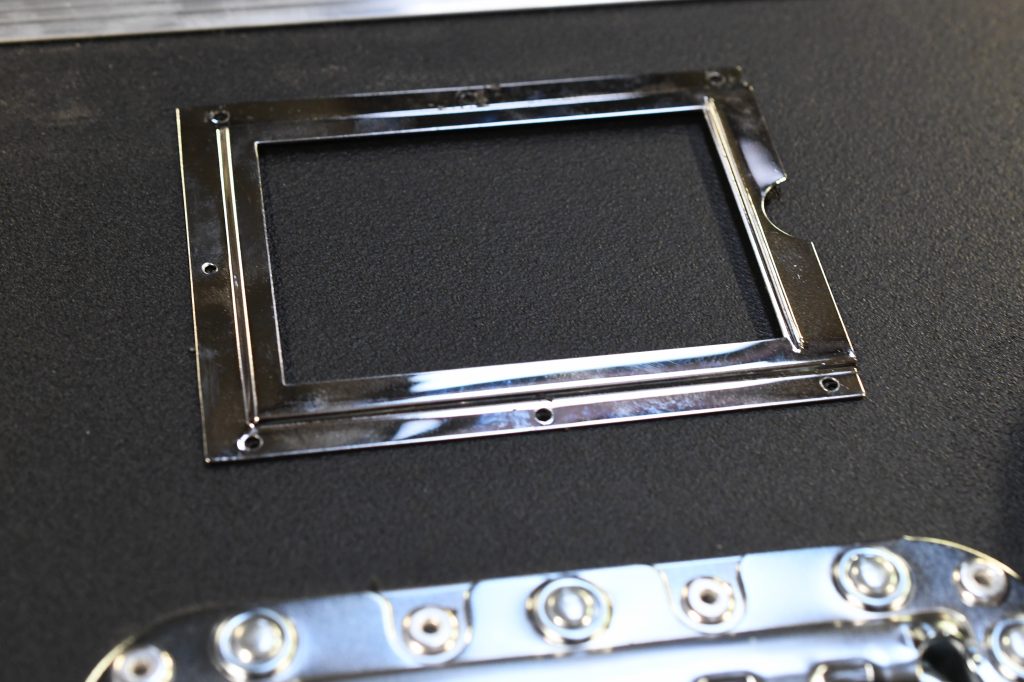

-2 portes étiquettes,

-Découpe et ajustement de l’ensemble des blocs de mousse pour assurer le calage,

-Contrôle qualité,

-Expédition.

ETAPE N° 1 : PREPARATION DE TOUS LES ELEMENTS DE STRUCTURE DES FLIGHT CASE

Les composants des Flight Case sont découpés et mis en attente :

-Panneaux de contreplaqué,

-Cornières,

-Blocs de mousse…

COFFRES…

COUVERCLES…

PRETS POUR L’ASSEMBLAGE

REHAUSSEURS ET ROULETTES

PORTE ÉTIQUETTE

Les Flight Case sont équipés des cornières d’angle pour leur protection, des serrures papillons et des poignées.

Ils vont maintenant recevoir les éléments de calage, ce qui achévera leur fabrication.

ETAPE N° 2 : MISE EN PLACE DU CALAGE SUR MESURE

INTERIEUR DU FLIGHT CASE AVEC LES CALES

DE POSITIONNEMENT DES CORNIERES DE MAINTIEN …

CORNIERES DE MAINTIEN DES BLOCS DE MOUSSE

POSE DE LA MOUSSE DE CAPITONNAGE

INSERTION BLOCS DE MOUSSE

BLOCS DE MOUSSE « GUILLOTINE »

FLIGHT CASE ENTIEREMENT EQUIPE

LES FLIGHT CASE SONT PRETS A ETRE EXPEDIES